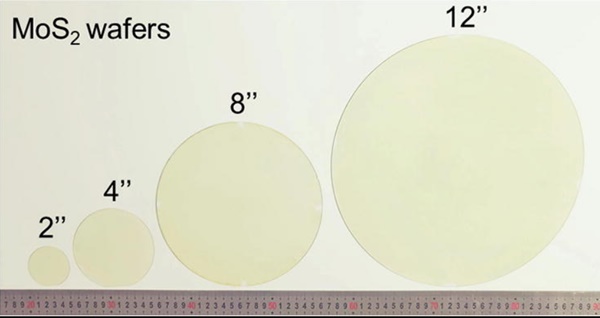

원자 하나 정도의 두께, 즉 1나노미터(1nm=10억분의 1m) 두께에 실리콘으로 제작할 때보다 몇배나 앞선 성능을 보여주는 초박형 반도체 웨이퍼 기술이 개발됐다. 한계에 이를 것으로 보이는 무어의 법칙을 이어갈 기술로 기대를 모으고 있다. 제작자는 균일한 12인치 웨이퍼 결정 성장을 보장하는 장비를 만들었으며 장비당 연간 1만장의 2D 웨이퍼를 생산할 수 있다고 밝혔다. 이는 최첨단 미래 반도체 칩 양산에 근접했음을 시사한 것이다.

사우스차이나모닝포스트(SCMP)는 28일 중국 둥관 소재 송샨호재료실험실·松山湖材料实验室) 엔지니어링 팀이 반도체 기술연구 분야에서 이같은 엄청난 도약을 달성했다고 보도했다.

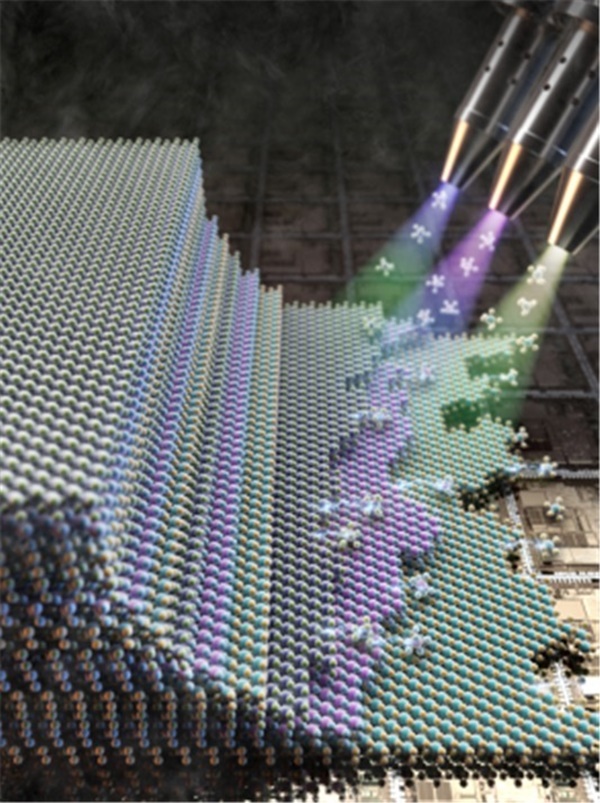

이들은 결정성장 장비에 “표면간(surface-to-surface) 공급 방식을 활용하는 새로운 접근법을 개발했다”고 말했다.

개발자는 이 웨이퍼가 원자 한 개의 두께를 가져 2D(2차원)로도 불리며 이 새로운 직경 12인치(30.5cm) 웨이퍼가 값싸게 생산되면서 잠재적으로 반도체 산업에 혁명을 일으킬 수 있다고 주장했다.

이 새로운 웨이퍼를 잘라 사용할 수 있는 마이크로칩으로 만들기 위해서는 더 많은 작업이 필요하지만, 중요한 것은 이 웨이퍼가 기존의 실리콘 칩을 보완하고 그 성능에 도전할 수 있을 정도라는 점이다.

원자 하나 두께의 얇은 웨이퍼

사이언스 뷸레틴(Science Bulletin) 7월 30일자에 보고된 내용에 따르면 새로운 웨이퍼는 기존의 실리콘 칩보다 개선된 몇 가지 중요한 성능을 제공한다.

새로운 이 2D재료가 뛰어난 반도체 특성을 보여주는 것은 얇은 두께 때문이다.

류카이휘 베이징대 교수는 “실리콘 트랜지스터가 더 얇아지면 이들의 전압을 제어하기가 더 나빠진다. 전류는 디바이스가 작동하지 않을 때에도 존재한다. 이것은 추가 에너지 비용과 열 발생을 가져온다”고 말했다.

하지만 송샨호재료실험실 엔지니어링 팀은 웨이퍼의 크기를 늘리고 대량 생산하는 데 있어 어려움에 직면하자 돌파구를 생각해 냈다.

새로운 2D 재료는

새로운 2D 재료는 하나 이상의 원자 층을 가진 결정성 고체로 구성된다. 웨이퍼는 자연스럽게 원자 수준의 두께를 가지기 때문에 고유한 물리적 특성을 가지며 고성능 전자 장치에 적용될 가능성이 있다.

류 교수는 “약 1나노미터(1nm·10억분의 1m) 두께의 (일반적인 2D 재료인) 이황화 몰리브덴(2MoS₂) 한 개 층으로 만들어진 트랜지스터는 동일한 두께의 실리콘으로 만들어진 트랜지스터 성능을 몇 배나 능가한다”고 덧붙였다.

그는 “일부 2D 재료는 1나노미터 이하의 집적회로(IC)를 만드는 데 필수적인 재료 시스템으로 여겨진다. 이 재료들은 또한 업계로부터 ‘IC의 트랜지스터 수는 약 2년마다 두 배씩 증가한다’는 무어의 법칙을 지속해 그 이상까지 지속되게 할 수 있는 것으로 인정받고 있다”고 말했다.

지금까지 과학자들은 2D 재료가 각 층에 별도로 존재할 수 있음에도 불구하고 높은 균일성과 디바이스 성능을 가진 2D 재료 웨이퍼를 제조하기 위해 노력해 왔다.

새로운 웨이퍼는 그래핀이나 전이 금속 다이칼코게나이드(TMD) 재료(이황화 몰리브덴, 이황화 텅스텐, 몰리브덴 디셀레나이드 등)로 적층될 수 있다.

장비 제작까지 마쳐 대량 생산에 근접

논문 제1저자인 쉬에궈동 박사 후보는 “우리는 균일한 웨이퍼 결정 성장을 보장하는 표면간(surface to surface) 공급 방식을 활용하는 새로운 접근법을 개발했다”고 말했다.

그는 “이황화 몰리브덴 웨이퍼를 제작하면서 용액이 분산된 몰리브덴산 소다(Na₂MoO₄)와 협력하는 칼코게나이드 결정판(황화아연)이 엘리먼트 소스로 사용됐다”고 덧붙였다.

류 베이징대 교수는 “(둥관 소재) 송샨호재료실험실·松山湖材料实验室) 엔지니어링 팀이 이 방법을 기반으로 장비를 설계했다. (우리의) 장비는 현재 기계당 연간 1만장의 2D 웨이퍼를 생산할 수 있다”고 말했다.

류 교수는 “우리는 이것이 과학적으로 실현 가능하다는 것을 업계에 증명했고 자신감을 심어주었다. 만약 미래에 산업적인 수요가 있다면, 이 분야의 발전은 비약적으로 발전할 것이다”라고 말했다. .

사이언스 불레틴에 게재된 연구내용 요약

이 연구 결과는 ‘국부 요소 공급에 의한 12인치 전이 금속 디칼코게나이드의 모듈화된 일괄 생산’(Modularized batch production of 12-inch transition metal dichalcogenides by local element supply)’란 제목으로 발표됐다. 이 저널에 소개된 연구 초략 내용은 아래와 같다.

“2차원(2D) 전이 금속 디칼코겐화합물(TMD)는 원자 크기의 두께, 높은 캐리어 이동성 및 초고속 전하 이동으로 인해 차세대 디바이스의 중추적인 반도체 후보로 간주된다. 기존 반도체 산업과 마찬가지로 웨이퍼 규모의 TMD 일괄 생산은 집적회로(IC) 진화를 위한 전제 조건이다. 그러나 TMD 웨이퍼의 생산 용량은 웨이퍼 결정 성장 중에 다중 전구체(前驅體, precursor)들의 효과적 대량 전달에 필요한 엄격한 조건 때문에 일반적으로 일괄 생산할 때마다 하나의 작은 조각(주로 2~4인치 범위)으로 제한된다. 전구체는 다른 화합물을 생성하는 화학 반응에 참여하는 화합물이다. 여기서 우리는 웨이퍼 크기의 TMD 일괄 생산을 위한 모듈화된 웨이퍼 결정 성장 전략을 개발해 2인치(배치당 15개) 웨이퍼에서부터 기록적으로 큰 12인치 크기의 웨이퍼(배치당 3개)까지 제조할 수 있게 됐다. 각 모듈은 강력한 개별 TMD 웨이퍼 성장을 위한 자급자족형 로컬 전구체 공급 장치로 구성돼 있어 다른 모듈과 수직으로 적층되면서 통합 어레이를 형성하므로 일괄 성장이 가능하다. 광학 분광학, 전자현미경 검사 및 반송(搬送) 측정을 포함한 포괄적 특성화 기술은 준비된 단층 필름의 높은 결정성과 넓은 면적의 균일성을 명확하게 보여준다. 또한 이러한 모듈화된 유닛은 생산된 웨이퍼 규모의 이황화몰리브덴(MoS₂)을 다양한 구조로 변환할 수 있도록 함으로써 넓은 용도를 입증한다. 예를 들면 셀렌황화몰리브덴(MoSSe)의 야누스 구조, 이황화몰리브덴 셀레나이드(MoS2(1-x)Se2x)의 합금 화합물 및 이황화몰리브덴-몰리브덴 셀레나이드(MoS₂-MoSe₂)의 평면내(in-plane) 헤테로 구조 같은 것이다. 이 방법론은 고품질 및 고수율의 웨이퍼 산출을 보여주며, 잠재적으로 실험실 규모에서 실리콘반도체 기술과 상호보완되는 산업 규모의 2D 반도체로 원활하게 전환할 수 있다.”

앞서 우리나라에서는 기초과학연구원(IBS)이 지난 2021년 7월 16일 세계 최초로 원자 두께의 반도체를 쌓아 초격자를 구현한 연구성과를 네이처 나노테크놀로지에 발표했다. 이 성과가 어떻게 미래 반도체 생산 기술로 구현될지에 관심이 모아진다.

당시 기초과학연구원(IBS)은 서로 다른 원자층 반도체 재료를 차곡차곡 쌓는 물질 성장법을 개발했다고 발표했다. 원자제어 저차원 전자계 연구단의 조문호 부연구단장(포스텍 신소재공학과 교수) 연구팀의 성과다.

IBS는 “원자층 두께의 2차원 반도체 초격자 구조를 가진 신물질을 세계 최초로 구현했다”며 “따라서 새로운 양자 정보 반도체 플랫폼을 제시하며 양자컴퓨팅 원천 기술 확보를 앞당길 것으로 기대된다”고 설명했다.

초격자 구조는 두 종류 이상의 물질이 주기적인 층을 이루고 있는 구조를 말한다. 일반적으로 각 층의 두께는 수 나노미터 정도다. 기존 초격자 구조 소재는 강한 공유 결합으로 인해 2차원 반도체에는 활용되기 어려웠다. 이번 연구에서는 접합 기술을 연속으로 사용, 서로 다른 원자층 반도체가 9층까지 반복되는 반도체 초격자 구조를 최초로 구현했다.

연구진은 금속유기화학증착법을 이용해 2차원 반도체 재료인 이황화몰리브덴(MoS₂), 이황화텅스텐(WS₂), 텅스텐셀레나이드(WSe₂) 등을 종류와 순서를 제어하며 쌓아 새로운 구조를 가진 인공 반도체 소재를 개발해 냈다.